Découvrez les détails ignorés qui génèrent des grands coûts cachés.

Dans l’industrie de précision — qu’il s’agisse du nucléaire, de l’aéronautique, du médical ou de la défense —ce ne sont pas toujours les grandes défaillances qui coûtent le plus cher, mais les petits détails négligés… Souvent faute de formation adaptée.

Leurs conséquences se chiffrent alors en millions perdus.

L’écart invisible qui devient un rebut

Un opérateur récemment arrivé sur un centre d’usinage CNC règle un outil selon la procédure standard, sans tenir compte de la légère usure de la plaquette.

Résultat : la cote finale sort de tolérance de quelques microns. La pièce, une aube de turbine, est refusée au contrôle final.

Coûts cachés: plusieurs centaines d’euros de matière, plusieurs heures machine, et la désorganisation de la ligne pour refaire la pièce.

Une simple formation complémentaire sur l’interprétation du bruit de coupe ou sur les ajustements de fin de passe aurait permis de détecter l’écart à temps.

Le geste non transmis qui casse la cadence

Un expert quitte l’entreprise sans avoir documenté son savoir tacite. Son remplaçant applique la procédure, mais ignore le « tour de main » qui évite la vibration d’une fraise sur les pièces fines.

Résultat : outils qui s’usent deux fois plus vite, qualité de surface instable, retouches multiples.

Coût caché : surconsommation d’outillage (+20 %), temps d’arrêt machine, perte de rendement global (OEE).

Ce type de perte est rarement visible dans les rapports de production, mais pèse lourd sur les marges à long terme.

Le contrôle mal compris qui fausse toute une série

Lors d’un contrôle dimensionnel intermédiaire, un opérateur mal formé interprète mal la lecture d’un micromètre ou la compensation machine.

Résultat: L’erreur est répétée sur une série complète avant d’être détectée au contrôle final.

Coût caché : rebut en série, temps machine perdu, retards de livraison, heures supplémentaires pour rattraper le planning.

Une formation pratique axée sur la lecture, la calibration et la validation croisée des mesures aurait évité cette dérive.

Les entreprises industrielles qui investissent dans la formation augmentent leur productivité de 6 à 12 %, selon une étude de France Stratégie, notamment grâce à la réduction des erreurs, des arrêts machine et des rebuts.

Chez Preexi, nous avons créé le permis de produire pour que 100 % des opérateurs formés possèdent l’ensemble des compétences nécessaires à leur poste, et préservent ce niveau dans la durée grâce à un dispositif structuré de validation et de recyclage périodique.

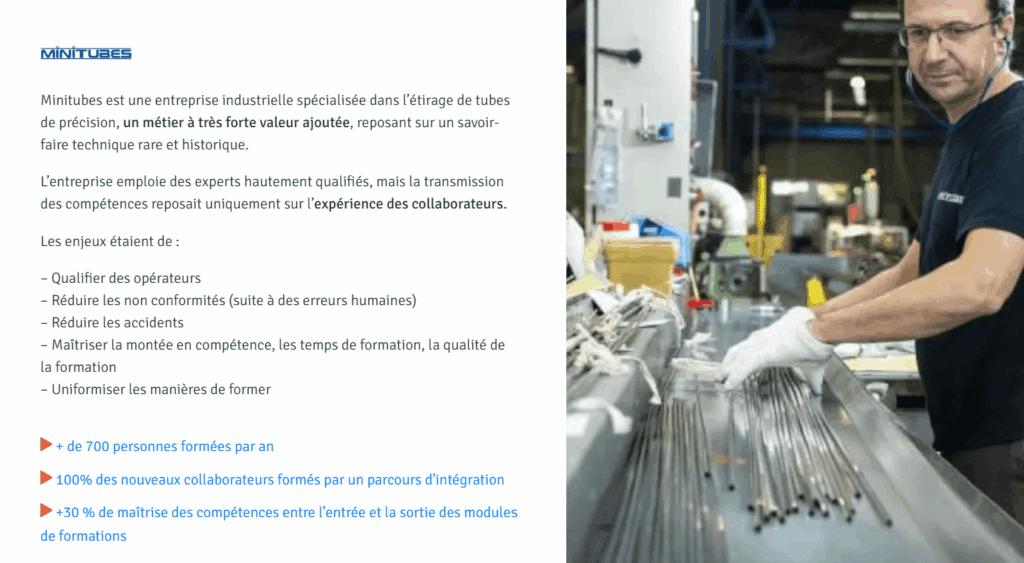

Découvrez le cas Minitubes

contactez nous si vous en avez assez de voir votre marge diminuer.